- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

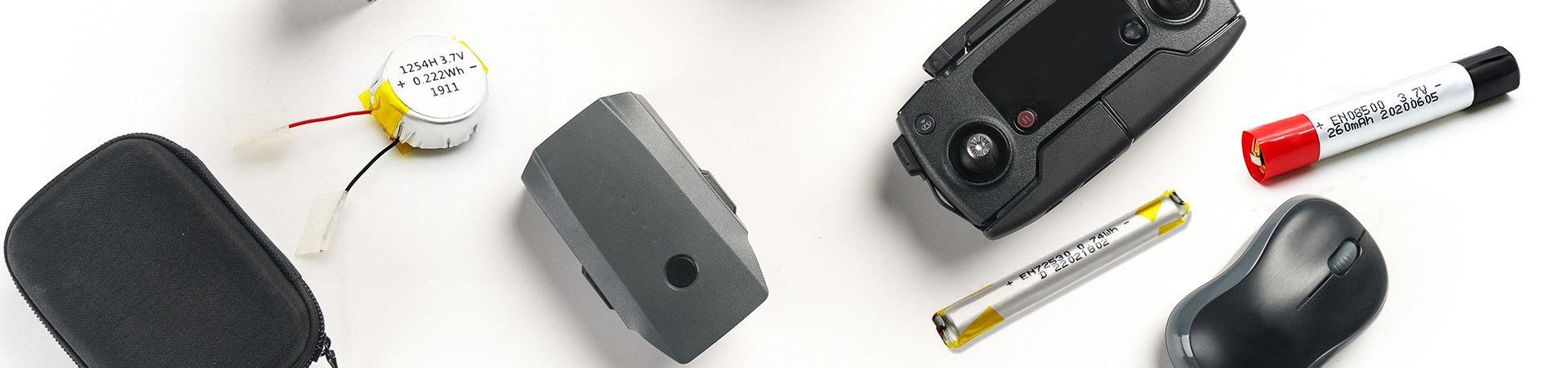

A lítium akkumulátorok bevonási folyamata és hibái

2024-04-08

A lítium akkumulátorok bevonási folyamata és hibái

01

A bevonási folyamat hatása a lítium akkumulátorok teljesítményére

A poláris bevonat általában arra az eljárásra vonatkozik, amikor egy kevert szuszpenziót egyenletesen vonnak be egy áramgyűjtőre, és szárítják a szerves oldószereket a zagyban. A bevonat hatás jelentős hatással van az akkumulátor kapacitására, a belső ellenállásra, a ciklus élettartamára és a biztonságra, biztosítva az elektróda egyenletes bevonását. A bevonási módszerek és szabályozási paraméterek megválasztása jelentős hatással van a lítium-ion akkumulátorok teljesítményére, ami főként a következőkben nyilvánul meg:

1) A bevonat száradási hőmérsékletének szabályozása: Ha a száradási hőmérséklet túl alacsony a bevonatolás során, az nem garantálja az elektróda teljes kiszáradását. Ha a hőmérséklet túl magas, annak oka lehet az elektróda belsejében lévő szerves oldószerek gyors elpárolgása, ami az elektróda felületi bevonatán repedést, leválást és egyéb jelenségeket eredményez;

2) Bevonat felületi sűrűsége: Ha a bevonat felületi sűrűsége túl kicsi, előfordulhat, hogy az akkumulátor kapacitása nem éri el a névleges kapacitást. Ha a bevonat felületi sűrűsége túl magas, könnyen előfordulhat az összetevők pazarlása. Súlyos esetekben, ha túl nagy a pozitív elektróda kapacitása, a lítium-dendritek képződnek a lítium kiválása miatt, átszúrva az akkumulátorleválasztót és rövidzárlatot okozva, ami biztonsági kockázatot jelent;

3) Bevonat mérete: Ha a bevonat mérete túl kicsi vagy túl nagy, előfordulhat, hogy az akkumulátor belsejében lévő pozitív elektródát nem fedi le teljesen a negatív elektróda. A töltési folyamat során a lítium-ionok beágyazódnak a pozitív elektródából, és bekerülnek az elektrolitba, amelyet a negatív elektróda nem fed le teljesen. A pozitív elektróda tényleges kapacitását nem lehet hatékonyan kihasználni. Súlyos esetekben lítium-dendritek képződhetnek az akkumulátor belsejében, amelyek könnyen átlyukaszthatják a szeparátort és a belső áramkör károsodását okozhatják;

4) Bevonat vastagsága: Ha a bevonat vastagsága túl vékony vagy túl vastag, az befolyásolja az elektróda későbbi hengerlési folyamatát, és nem tudja garantálni az akkumulátor elektróda teljesítményének állandóságát.

Ezenkívül az elektródabevonat nagy jelentőséggel bír az akkumulátorok biztonsága szempontjából. Bevonás előtt 5S munkát kell végezni, hogy a bevonási folyamat során ne keveredjen részecskék, törmelék, por stb. az elektródába. Ha bármilyen törmelék keveredik, az mikrozárlatot okoz az akkumulátor belsejében, ami súlyos esetekben tüzet és robbanást okozhat.

02

A bevonóberendezés és a bevonási eljárás kiválasztása

Az általános bevonási folyamat a következőket tartalmazza: letekercselés → toldás → húzás → feszítésszabályozás → bevonat → szárítás → korrekció → feszítésszabályozás → korrekció → tekercselés és egyéb folyamatok. A bevonási folyamat összetett, és számos tényező befolyásolja a bevonó hatást, mint például a bevonóberendezés gyártási pontossága, a berendezés működésének simasága, a dinamikus feszültség szabályozása a bevonási folyamat során, a légáramlás nagysága a bevonatolás során. a szárítási folyamatot és a hőmérséklet-szabályozási görbét. Ezért rendkívül fontos a megfelelő bevonási eljárás kiválasztása.

A bevonási módszer általános megválasztásánál a következő szempontokat kell figyelembe venni, beleértve: a bevonandó rétegek számát, a nedves bevonat vastagságát, a bevonófolyadék reológiai tulajdonságait, a bevonat szükséges pontosságát, a bevonat hordozóját vagy hordozóját, valamint a bevonat sebessége.

A fenti tényezőkön kívül figyelembe kell venni az elektróda bevonatának sajátos helyzetét és jellemzőit is. A lítium-ion akkumulátor elektróda bevonat jellemzői: ① kétoldalas egyrétegű bevonat; ② A zagy nedves bevonata viszonylag vastag (100-300 μm) ③ A zagy nem newtoni, nagy viszkozitású folyadék; ④ A poláris filmbevonat pontossági követelménye magas, hasonlóan a filmbevonathoz; ⑤ Bevonat tartótest 10-20 μ vastagságú alumíniumfólia és m vastag rézfólia; ⑥ A filmbevonat sebességéhez képest a poláris filmbevonat sebessége nem magas. Figyelembe véve a fenti tényezőket, az általános laboratóriumi berendezések gyakran használnak kaparót, a fogyasztói lítium-ion akkumulátorok gyakran használnak görgős bevonatú átviteli típust, és az erősáramú akkumulátorok gyakran szűk rés-extrudálási módszert alkalmaznak.

Hengerbevonat-átviteli típus: A bevonóhenger forog, hogy meghajtsa a zagyot, beállítsa a hígtrágya átvitt mennyiségét a vesszőkaparó közötti résen keresztül, és használja a hátsó henger és a bevonóhenger forgatását a hígtrágya hordozóra történő átviteléhez. A folyamat a 2. ábrán látható. A hengerbevonat-átvivő bevonat két alapvető folyamatot foglal magában: (1) A bevonóhenger forgása meghajtja a zagyot, hogy áthaladjon a mérőhengerek közötti résen, bizonyos vastagságú iszapréteget képezve; (2) A bevonóhenger és a hátsó henger ellentétes irányú forgatásával bizonyos vastagságú iszapréteg kerül a fóliára, hogy bevonatot képezzen.

Keskeny réses extrudálásos bevonat: A 3. ábrán látható precíziós nedves bevonási technológiaként a működési elve az, hogy a bevonófolyadékot a bevonóforma rései mentén meghatározott nyomáson és áramlási sebességgel extrudálják és szórják, majd a hordozóra továbbítják. . Más bevonási módszerekkel összehasonlítva számos előnye van, például gyors bevonási sebesség, nagy pontosság és egyenletes nedves vastagság; A bevonatrendszer zárt, ami megakadályozhatja a szennyező anyagok bejutását a bevonási folyamat során. A hígtrágya felhasználási aránya magas, és a hígtrágya tulajdonságai stabilak. Egyszerre több rétegben is bevonható. Alkalmazkodni tud az iszap viszkozitásának és szilárdanyag-tartalmának különböző tartományaihoz, és erősebb alkalmazkodóképességgel rendelkezik a transzferbevonat technológiához képest.

03

Bevonathibák és befolyásoló tényezők

A bevonathibák csökkentése, a bevonat minőségének és hozamának javítása, valamint a költségek csökkentése a bevonási folyamat során olyan fontos szempontok, amelyeket a bevonási folyamat során tanulmányozni kell. A bevonási folyamat során fellépő gyakori problémák a vastag fej és vékony farok, vastag szélek mindkét oldalon, sötét foltok, érdes felület, látható fólia és egyéb hibák. A fej és a farok vastagsága a bevonószelep vagy szakaszos szelep nyitási és zárási idejével állítható. A vastag élek problémája javítható a hígtrágya tulajdonságainak, a bevonat hézagának, a hígtrágya áramlási sebességének stb. beállításával. A felületi érdesség, egyenetlenség, csíkozás javítható a fólia stabilizálásával, sebesség csökkentésével, a levegő szögének beállításával kés stb.

Szubsztrátum - Iszap

A hígtrágya és a bevonat alapvető fizikai tulajdonságai közötti kapcsolat: A tényleges folyamatban a zagy viszkozitása bizonyos mértékben befolyásolja a bevonó hatást. Az elkészített zagy viszkozitása az elektróda alapanyagaitól, a szuszpenzió arányától és a kiválasztott kötőanyag típusától függően változik. Ha a hígtrágya viszkozitása túl magas, a bevonat gyakran nem végezhető folyamatosan és stabilan, és a bevonat hatását is befolyásolja.

A bevonóoldat egyenletességét, stabilitását, él- és felületi hatásait a bevonóoldat reológiai tulajdonságai befolyásolják, amelyek közvetlenül meghatározzák a bevonat minőségét. Elméleti elemzés, bevonatkísérleti technikák, folyadékdinamikai végeselemes technikák és egyéb kutatási módszerek használhatók a bevonatablak tanulmányozására, amely a stabil bevonat és az egyenletes bevonat kialakításának folyamati műveleti tartománya.

Aljzat - Rézfólia és alumíniumfólia

Felületi feszültség: A réz alumínium fólia felületi feszültségének nagyobbnak kell lennie, mint a bevont oldat felületi feszültségének, különben az oldat nehezen oszlik el az aljzaton, ami rossz bevonatminőséget eredményez. Az egyik követendő elv az, hogy a bevonandó oldat felületi feszültsége 5 dyn/cm-rel kisebb legyen, mint a hordozóé, bár ez csak durva becslés. Az oldat és a szubsztrátum felületi feszültsége a hordozó képletének vagy felületkezelésének beállításával állítható be. A kettő közötti felületi feszültség mérését is minőség-ellenőrzési vizsgálati tételnek kell tekinteni.

Egyenletes vastagság: A kaparóbevonathoz hasonló eljárás során az aljzat keresztirányú felületének egyenetlen vastagsága egyenetlen bevonatvastagsághoz vezethet. Mivel a bevonási folyamatban a bevonat vastagságát a kaparó és a hordozó közötti rés szabályozza. Ha vízszintesen kisebb az aljzat vastagsága, akkor ezen a területen több oldat fog áthaladni, és a bevonat vastagsága is vastagabb lesz, és fordítva. Ha az aljzat vastagság-ingadozása látható a vastagságmérőn, akkor a végső filmvastagság-ingadozás is ugyanezt az eltérést fogja mutatni. Ezenkívül az oldalirányú vastagságeltérés a tekercselés hibáihoz is vezethet. Tehát az ilyen hibák elkerülése érdekében fontos ellenőrizni a nyersanyagok vastagságát

Statikus elektromosság: A bevonatsoron sok statikus elektromosság keletkezik az aljzat felületén, amikor letekercseléskor és hengereken halad át. A keletkező statikus elektromosság könnyen megköti a levegőt és a hamuréteget a hengeren, ami bevonathibákat eredményez. A kisülési folyamat során a statikus elektromosság elektrosztatikus megjelenési hibákat is okozhat a bevonat felületén, komolyabban pedig tüzet is okozhat. Ha télen alacsony a páratartalom, a statikus elektromosság problémája a bevonatsoron szembetűnőbb lesz. Az ilyen hibák csökkentésének leghatékonyabb módja a környezet páratartalmának lehető legmagasabb szinten tartása, a bevonóhuzal földelése és néhány antisztatikus eszköz felszerelése.

Tisztaság: Az aljzat felületén lévő szennyeződések bizonyos fizikai hibákat okozhatnak, mint például kiemelkedések, szennyeződések stb. Az aljzatok gyártási folyamatában tehát szükséges az alapanyagok tisztaságának megfelelő ellenőrzése. Az online membrántisztító hengerek viszonylag hatékony módszert jelentenek az aljzat szennyeződéseinek eltávolítására. Bár nem minden szennyeződés távolítható el a membránról, hatékonyan javíthatja a nyersanyagok minőségét és csökkentheti a veszteségeket.

04

A lítium akkumulátorpólusok hibatérképe

【1】 Buborékhibák a lítium-ion akkumulátorok negatív elektróda bevonatában

A bal oldali képen a negatív elektródalap buborékokkal, a jobb oldalon pedig a pásztázó elektronmikroszkóp 200-szoros nagyítása. A keverés, szállítás és bevonat folyamata során por vagy hosszú pelyhek és egyéb idegen tárgyak keverednek a bevonóoldatba, vagy esnek a nedves bevonat felületére. A bevonat felületi feszültségét ezen a ponton külső erők befolyásolják, ami változásokat okoz az intermolekuláris erőkben, ami a szuszpenzió enyhe átvitelét eredményezi. Száradás után kör alakú, vékony középpontú nyomok keletkeznek.

【2】 Pinhole

Az egyik a buborékok létrehozása (keverési folyamat, szállítási folyamat, bevonási folyamat); A buborékok által okozott lyukhiba viszonylag könnyen érthető. A nedves filmben lévő buborékok a belső rétegből a fólia felületére vándorolnak, és a felületen felszakadva lyukhibát képeznek. A buborékok főként a rossz folyékonyságból, a nem megfelelő szintezésből és a keverési, folyadékszállítási és bevonási folyamatok során felszabaduló buborékok gyengén keletkeznek.

Lehetséges okok: Idegen tárgyak vagy nagy részecskék beszorulása a szűk résbe vagy bevonathézagba, rossz hordozóminőség, ami miatt az idegen tárgyak elzárják a bevonat hézagát a bevonóhenger és a hátsó henger között, valamint a formaperem károsodása.

【4】 Vastag él

A vastag élek kialakulásának oka a szuszpenzió felületi feszültsége, amely az elektróda bevonat nélküli éle felé vándorol, és száradás után vastag éleket képez.

【5】 Aggregált részecskék a negatív elektróda felületén

Képlet: gömbgrafit+SUPER C65+CMC+desztillált víz

A polarizátorok makromorfológiája két különböző keverési folyamattal: sima felület (balra) és nagyszámú kis részecske jelenléte a felületen (jobbra)

Képlet: gömbgrafit+SUPER C65+CMC/SBR+desztillált víz

Kisebb részecskék megnagyobbodott morfológiája az elektróda felületén (a és b): Vezető ágensek aggregátumai, nem teljesen szétszóródva.

A sima felületű polarizátorok megnagyobbodott morfológiája: A vezetőképes anyag teljesen eloszlik és egyenletesen oszlik el.

Képlet: NCA+acetilénfekete+PVDF+NMP

A keverési folyamat során a környezet páratartalma túl magas, így a zagy zselészerűvé válik, a vezetőanyag nem oszlik el teljesen, és a hengerlés után nagyszámú részecske van a polarizátor felületén.

【7】 Repedések a vízrendszer sarki lemezeiben

Képlet: NMC532/korom/kötőanyag=90/5/5 tömeg%, víz/izopropanol (IPA) oldószer

Optikai fotók felületi repedésekről polarizátorokon (a) 15 mg/cm2, (b) 17,5 mg/cm2, (c) 20 mg/cm2 és (d) 25 mg/cm2 bevonatsűrűséggel. A vastag polarizátorok hajlamosabbak a repedésre.

Képlet: pelyhes grafit+SP+CMC/SBR+desztillált víz

A szennyező részecskék jelenléte a fólia felületén a nedves film kis felületi feszültségét eredményezi a részecskék felületén. A folyékony film kibocsátja és a részecskék kerülete felé vándorol, zsugorodási ponthibákat képezve.

Képlet: NMC532+SP+PVdF+NMP

Keskeny varratú extrudált bevonat, nagy részecskékkel a vágóélen, ami fóliaszivárgást és karcolásokat okoz az elektróda felületén.

Képlet: NCA+SP+PVdF+NMP

A transzferbevonat későbbi szakaszában a hígtrágya vízabszorpciós viszkozitása megnő, a bevonat során megközelíti a bevonóablak felső határát, ami a zagy rossz kiegyenlítését és függőleges csíkok kialakulását eredményezi.

Képlet: pelyhes grafit+SP+CMC/SBR+desztillált víz

A bevonatolás során a polarizátor középső területe nem szárad ki teljesen, hengerlés közben a bevonat elvándorol, szalag alakú repedéseket képezve.

A bevonattal, hengeres préseléssel, a bevonat éleinek ráncosodásával kialakuló vastag élek jelensége

【13】 Negatív elektródavágó bevonat levált a fóliáról

Formula: természetes grafit+acetilénfekete+CMC/SBR+desztillált víz, hatóanyag arány 96%

A polárkorong elvágásakor a bevonat és a fólia leválik.

A pozitív elektróda tárcsa vágása során az instabil feszültségszabályozás a másodlagos vágás során fóliasorja kialakulásához vezet.

【15】 Poláris szelet vágóhullám él

A negatív elektróda tárcsa vágása során a vágópengék nem megfelelő átfedése és nyomása miatt hullámélek és a bemetszés bevonatleválása alakul ki.

【16】 A bevonat egyéb gyakori hibái közé tartozik a levegő beszivárgása, az oldalhullámok, a megereszkedés, a patak, a tágulás, a vízkárosodás stb.

Hiba a feldolgozás bármely szakaszában előfordulhat: bevonat előkészítés, hordozó gyártás, aljzat művelet, bevonat terület, szárítási terület, vágás, hasítás, hengerlés stb. Mi a hibaelhárítás általános logikai módszere?

1. A kísérleti gyártástól a gyártásig tartó folyamat során optimalizálni kell a termékképletet, a bevonási és szárítási folyamatot, és egy viszonylag jó vagy széles folyamatablakot kell találni.

2. Használjon bizonyos minőségellenőrzési módszereket és statisztikai eszközöket (SPC) a termékek minőségének ellenőrzésére. A stabil bevonatvastagság online monitorozásával és ellenőrzésével, vagy vizuális megjelenés-ellenőrző rendszerrel (Visual System) a bevonat felületének hibáinak ellenőrzésére.

3. Ha a termék meghibásodik, időben állítsa be a folyamatot, hogy elkerülje az ismétlődő hibákat.

05

A bevonat egységessége

Az úgynevezett bevonat egyenletessége a bevonat vastagságának vagy a ragasztó mennyiségének a bevonat területén belüli eloszlásának konzisztenciájára vonatkozik. Minél jobb a bevonat vastagságának vagy a ragasztó mennyiségének konzisztenciája, annál jobb a bevonat egyenletessége, és fordítva. A bevonat egyenletességére nincs egységes mérési index, amelyet a bevonat vastagságának vagy a ragasztóanyag mennyiségének egy adott terület egyes pontjaiban való eltérésével vagy százalékos eltérésével mérhetnénk az adott terület átlagos bevonatvastagságához vagy ragasztóanyag-mennyiségéhez viszonyítva, vagy különbség a maximális és minimális bevonatvastagság vagy a ragasztó mennyisége között egy adott területen. A bevonat vastagságát általában µm-ben adják meg.

A bevonat egyenletessége egy terület általános bevonatállapotának értékelésére szolgál. De a tényleges gyártás során általában jobban törődünk az alapfelület egyenletességével mind vízszintes, mind függőleges irányban. Az úgynevezett vízszintes egyenletesség a bevonat szélességi irányának (vagy a gép vízszintes irányának) egyenletességét jelenti. Az úgynevezett longitudinális egyenletesség a bevonat hosszának (vagy a szubsztrátum haladási irányának) irányában mutatkozó egyenletességet jelenti.

Jelentős eltérések mutatkoznak a vízszintes és függőleges ragasztófelhordási hibák méretében, befolyásoló tényezőiben, ellenőrzési módszereiben. Általánosságban elmondható, hogy minél nagyobb a hordozó (vagy bevonat) szélessége, annál nehezebb szabályozni az oldalsó egyenletességet. Az online bevonatolás terén szerzett több éves gyakorlati tapasztalat alapján, amikor az aljzat szélessége 800 mm alatti, az oldalsó egyenletesség általában könnyen garantálható; Ha az aljzat szélessége 1300-1800 mm között van, az oldalsó egyenletesség gyakran jól szabályozható, de van egy bizonyos nehézség, és jelentős professzionalizmus szükséges; Ha az aljzat szélessége 2000 mm felett van, az oldalsó egyenletesség ellenőrzése nagyon nehéz, és csak néhány gyártó tudja jól kezelni. Amikor a gyártási tétel (azaz a bevonat hossza) növekszik, a hosszirányú egyenletesség nagyobb nehézséget vagy kihívást jelenthet, mint a keresztirányú egyenletesség.