- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pozitív elektróda anyagok minőségirányítása lítium akkumulátorokhoz

2023-06-15

Pozitív elektróda anyagok minőségirányítása lítium akkumulátorokhoz

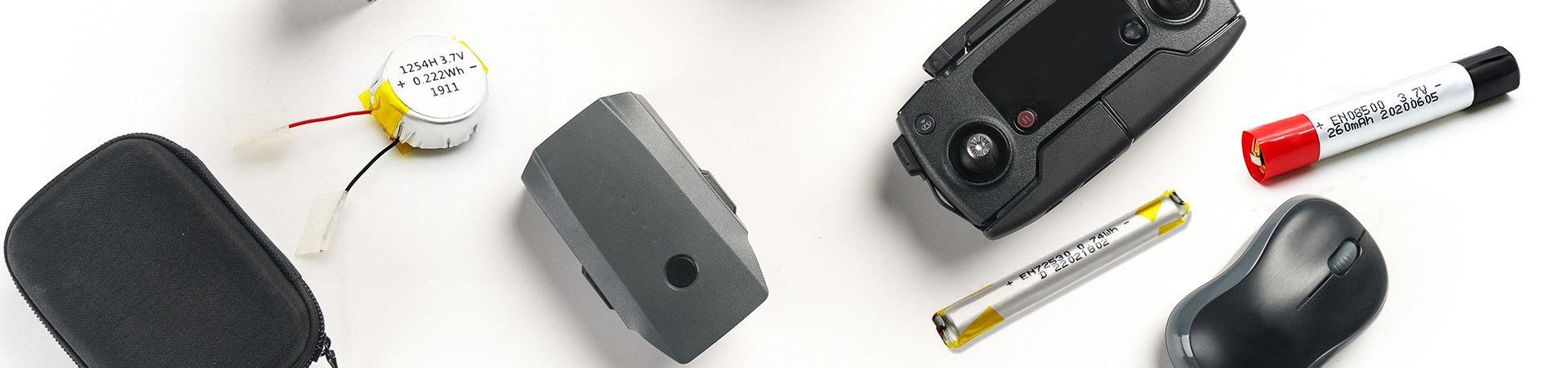

A lítium-ion akkumulátorok teljesítménye szorosan összefügg a pozitív elektródák anyagának minőségével.

Ez a cikk bemutatja a pozitív elektródaanyagok számos meghibásodási formáját, amelyek jelentős hatással vannak a lítium-ion akkumulátorok teljesítményére, mint például fém idegen tárgyakkal való keveredése, túlzott nedvesség és rossz adagkonzisztencia. Megvilágítja, hogy ezek a meghibásodások milyen súlyos károkat okoznak az akkumulátor teljesítményében, és elmagyarázza, hogyan lehet elkerülni ezeket a hibákat minőségirányítási szempontból, erős garanciákat nyújtva a minőségi problémák további megelőzésére és a lítium-ion akkumulátorok minőségének javítására.

Mint mindannyian tudjuk, a katód anyaga a lítium-ion akkumulátorok egyik legfontosabb maganyaga, és teljesítménye közvetlenül befolyásolja a lítium-ion akkumulátorok teljesítménymutatóit. Jelenleg a lítium-ion akkumulátorok katódanyagai közé tartozik a lítium-kobalát, lítium-manganát, lítium-vas-foszfát, háromkomponensű anyagok és egyéb termékek.

A lítium-ion akkumulátorok más alapanyagaihoz képest a pozitív elektróda anyagok változatossága változatosabb, a gyártási folyamat is összetettebb, és nagyobb a minőségromlás kockázata, ami magasabb minőségirányítási követelményeket igényel. Ez a cikk a lítium-ion akkumulátorok pozitív elektródaanyagainak általános meghibásodási formáit és a megfelelő megelőző intézkedéseket tárgyalja az anyagok felhasználói szemszögéből.

1. Fém idegen tárgyak keveredtek a pozitív elektróda anyagába

Ha a katód anyagában vas (Fe), réz (Cu), króm (Cr), nikkel (Ni), cink (Zn), ezüst (Ag) és egyéb fémszennyeződések vannak a katód anyagában, amikor a feszültség a képződési szakaszban Az akkumulátor eléri ezen fémelemek oxidációs és redukciós potenciálját, ezek a fémek először a pozitív póluson oxidálódnak, majd a negatív pólusra redukálódnak. Amikor a negatív póluson lévő fémelemek bizonyos mértékig összegyűlnek, a lerakódott fém kemény szélei és sarkai átszúrják a membránt, ami az akkumulátor önkisülését okozza.

Az önkisülés végzetes hatással lehet a lítium-ion akkumulátorokra, ezért különösen fontos megakadályozni, hogy fém idegen tárgyak kerüljenek a forrásból.

Számos gyártási eljárás létezik pozitív elektróda anyagokhoz, és fennáll annak a veszélye, hogy a gyártási folyamat minden lépésében fém idegen tárgyak kerülhetnek be. Ez magasabb követelményeket támaszt az anyagszállítók berendezés-automatizálási szintjével és helyszíni minőségirányítási szintjével szemben. Az anyagbeszállítók azonban gyakran alacsonyabb szintű berendezéseket automatizáltak a költségkorlátok miatt, ami több töréspontot eredményez a gyártási és gyártási folyamatokban, és növeli az ellenőrizhetetlen kockázatokat.

Ezért a stabil akkumulátorteljesítmény biztosítása és az önkisülés megelőzése érdekében az akkumulátorgyártóknak ösztönözniük kell az anyagszállítókat, hogy megakadályozzák fém idegen tárgyak bejutását öt szempontból: ember, gép, anyag, módszer és környezet.

A személyzeti ellenőrzéstől kezdve a dolgozóknak meg kell tiltani, hogy fém idegen tárgyakat vigyenek be a műhelybe, viseljenek ékszereket, és munkaruhát, cipőt és kesztyűt viseljenek a műhelybe való belépéskor, hogy elkerüljék a fém idegen tárgyakkal való érintkezést, mielőtt a porral érintkeznének. Felügyeleti és ellenőrzési mechanizmus kialakítása, a dolgozók minőségtudatosságának ápolása, a műhelykörnyezet tudatos betartása és karbantartása.

A gyártóberendezések jelentik a fő láncszemet az idegen tárgyak, például a rozsda és az anyagokkal érintkező berendezés-alkatrészek és szerszámok eredendő anyagkopása esetén; Az anyaggal közvetlenül nem érintkező berendezés-alkatrészek, szerszámok, valamint a műhelyben lévő légáramlás hatására a por megtapad és beleúszik az anyagba. Az ütés mértékének megfelelően különböző kezelési módszerek alkalmazhatók, mint például a festés, a nem fémes bevonatokkal (műanyag, kerámia) való pótlás, a csupasz fém alkatrészek becsomagolása. A vezetőknek meg kell határozniuk a megfelelő szabályokat és előírásokat is, amelyek egyértelműen meghatározzák, hogyan kell kezelni a fém idegen tárgyakat, készítsenek egy ellenőrző listát, és kötelezzék az alkalmazottakat a rendszeres ellenőrzések elvégzésére az esetleges problémák megelőzése érdekében.

A pozitív elektródák anyagában a nyersanyagok a fém idegen tárgyak közvetlen forrásai. A vásárolt nyersanyagoknak rendelkezniük kell a fémidegen tárgyakra vonatkozó előírásokkal. A gyárba való belépés után szigorúan ellenőrizni kell, hogy tartalmuk a megadott tartományon belül van-e. Ha a nyersanyagok fémszennyeződés-tartalma meghaladja a szabványt, akkor a későbbi folyamatokban nehéz eltávolítani őket.

A fémidegen tárgyak eltávolítása érdekében az elektromágneses vaseltávolítás szükséges folyamattá vált a pozitív elektródaanyagok előállítása során. Az elektromágneses vaseltávolító gépeket széles körben használják, de ez a berendezés nem működik olyan nem mágneses fémanyagokon, mint a réz és a cink. Ezért a műhelyben kerülni kell a réz- és cinkkomponensek használatát. Szükség esetén ajánlott elkerülni a porral való közvetlen érintkezést vagy a levegővel való érintkezést. Ezenkívül az elektromágneses vaseltávolító beépítési helyzete, telepítéseinek száma és paraméterbeállításai is bizonyos hatással vannak a vaseltávolító hatásra.

A műhelykörnyezet biztosítása és a műhelyben a pozitív nyomás elérése érdekében dupla ajtók és légzuhanyajtók kialakítása is szükséges, hogy megakadályozzák a külső por és a szennyező anyagok bejutását a műhelybe. Ugyanakkor a műhely berendezéseinek és acélszerkezeteinek kerülniük kell a rozsdát, valamint a talajt festeni és rendszeresen lemágnesezni kell.

2. A pozitív elektróda anyagának nedvességtartalma meghaladja a szabványt

A pozitív elektródák anyagai többnyire mikron vagy nanoméretű részecskék, amelyek könnyen felszívják a levegőből a nedvességet, különösen a magas Ni-tartalmú terner anyagok. A pozitív elektróda paszta elkészítésekor, ha a pozitív elektróda anyagának magas a víztartalma, a PVDF oldhatósága csökken, miután az NMP vizet abszorbeál a zagykeverési folyamat során, ami a paszta gél zseléssé válik, ami befolyásolja a feldolgozási teljesítményt. Az akkumulátor elkészítése után a kapacitása, belső ellenállása, keringése és nagyítása hatással lesz, így a pozitív elektróda anyagának nedvességtartalma, mint a fém idegen tárgyak, kulcsfontosságú ellenőrzési projekt.

Minél magasabb a gyártósor berendezésének automatizáltsága, annál rövidebb a por expozíciós ideje a levegőben, és annál kevesebb víz kerül be. Az anyagszállítók támogatása a berendezések automatizálásának javítása érdekében, például a teljes csővezetékes szállítás elérése, a csővezeték harmatpontjainak megfigyelése, valamint az automatikus be- és kirakodás érdekében robotkarok felszerelése nagyban hozzájárul a nedvesség bejutásának megakadályozásához. Néhány anyagszállítót azonban korlátoz a gyári tervezés vagy a költségkényszer, és ha a berendezések automatizálása nem magas, és a gyártási folyamatban sok töréspont van, szigorúan ellenőrizni kell a por expozíciós idejét. A legjobb, ha nitrogénnel töltött hordókat használ a porhoz az átviteli folyamat során.

A gyártóműhely hőmérséklete és páratartalma is kulcsfontosságú ellenőrző mutató, és elméletileg minél alacsonyabb a harmatpont, annál kedvezőbb. A legtöbb anyagszállító a szinterezési folyamat utáni nedvességszabályozásra összpontosít. Úgy vélik, hogy az 1000 Celsius-fok körüli szinterezési hőmérséklet képes eltávolítani a por nedvességének nagy részét. Mindaddig, amíg a nedvesség bevezetését a szinterezési folyamattól a csomagolásig szigorúan ellenőrzik, alapvetően biztosítja, hogy az anyag nedvességtartalma ne haladja meg a szabványt.

Ez természetesen nem jelenti azt, hogy a szinterezés előtt ne kelljen ellenőrizni a nedvességet, mert ha az előző eljárás során túl sok nedvességet viszünk be, az befolyásolja a szinterezés hatékonyságát és az anyag mikroszerkezetét. Emellett a csomagolás módja is nagyon fontos. A legtöbb anyagszállító alumínium műanyag zacskókat használ vákuumcsomagoláshoz, ami jelenleg a leggazdaságosabb és leghatékonyabb módszernek tűnik.

Természetesen a különböző anyagkialakításoknál jelentős vízfelvételi különbségek is lehetnek, például a bevonóanyagok és a fajlagos felület különbségei, amelyek befolyásolhatják a vízfelvételüket. Bár egyes anyagszállítók megakadályozzák a nedvesség bejutását a gyártási folyamat során, maguknak az anyagoknak az a jellemzője, hogy könnyen felszívják a vizet, ami rendkívül megnehezíti a nedvesség kiszáradását az elektródalapokká készítés után, ami gondot okoz az akkumulátorgyártóknak. Ezért az új anyagok kifejlesztésénél figyelembe kell venni a vízfelvétel kérdését és a magasabb univerzalitású anyagok kifejlesztését, ami mind a kínálat, mind a kereslet szempontjából nagyon előnyös.

3. Gyenge a tétel konzisztenciája 3 pozitív elektróda anyagból

Az akkumulátorgyártók számára minél kisebb a különbség és jobb az összhang a pozitív elektródaanyagok tételei között, annál stabilabb lehet a kész akkumulátor teljesítménye. Mint mindannyian tudjuk, a lítium-vas-foszfát katódanyag egyik fő hátránya a gyenge tételstabilitás. A pépesítés során az egyes szuszpenziós tételek viszkozitása és szilárdanyag-tartalma instabil a tételek nagy ingadozása miatt, ami gondot okoz a felhasználóknak, és az alkalmazkodáshoz folyamatos folyamatbeállítást igényel.

A gyártóberendezések automatizálási fokának javítása a fő eszköz a lítium-vas-foszfát anyagok tételstabilitásának javítására. Jelenleg azonban a hazai lítium-vas-foszfát-anyagszállítók berendezés-automatizálási foka általában alacsony, a műszaki szint és a minőségirányítási képesség nem magas, és a szállított anyagok különböző mértékű tételinstabilitási problémákkal rendelkeznek. A felhasználók szemszögéből, ha a tételkülönbségeket nem lehet kiküszöbölni, reméljük, hogy minél nagyobb egy tétel tömege, annál jobb, feltéve, hogy az azonos tételben lévő anyagok egységesek és stabilak.

Így ennek a követelménynek a teljesítése érdekében a vas-lítium-anyag beszállítók a késztermék elkészítése után gyakran keverési eljárást is beiktatnak, ami több tétel anyag egyenletes keverését jelenti. Minél nagyobb a keverőkanna térfogata, annál több anyagot tartalmaz, és annál nagyobb a kevert adag mennyisége.

A vas-lítium anyagok szemcsemérete, fajlagos felülete, nedvességtartalma, pH-értéke és egyéb mutatói befolyásolhatják az előállított zagy viszkozitását. Ezeket a mutatókat azonban gyakran szigorúan ellenőrzik egy bizonyos tartományon belül, és továbbra is jelentős különbségek lehetnek a viszkozitásban a zagytételek között. A tételes használat során fellépő anomáliák megelőzése érdekében gyakran szükséges a gyártási képlet szimulációja és néhány zagy viszkozitási vizsgálatának előzetes elkészítése a használatba vétel előtt, és csak a követelmények teljesítése után lehet őket üzembe helyezni, de ha az akkumulátor gyártói Minden egyes gyártás előtti tesztelés nagymértékben csökkenti a termelés hatékonyságát, ezért továbbítják ezt a munkát az anyagszállítónak, és megkövetelik az anyagszállítótól, hogy fejezze be a tesztelést és teljesítse a követelményeket a szállítás előtt.

Természetesen a technológia fejlődésével és az anyagszállítók folyamatképességének javulásával egyre kisebb a fizikai tulajdonságok szórása, és elhagyható a szállítás előtti viszkozitásvizsgálat lépése. A fent említett, a konzisztenciát javító intézkedéseken túlmenően minőségi eszközöket is kell használnunk a tétel instabilitásának minimalizálása és a minőségi problémák elkerülése érdekében. Főleg a következő szempontokból kiindulva.

(1) Működési eljárásokat dolgoz ki.

A termék eredendő minőségét egyszerre tervezik és gyártják. Ezért az üzemeltetők működése különösen fontos a termékminőség ellenőrzése szempontjából, ezért részletes és konkrét működési szabványokat kell megállapítani.

(2) A CTQ azonosítása.

Azonosítsa a termékminőséget befolyásoló kulcsfontosságú mutatókat és folyamatokat, kövesse nyomon ezeket a kulcsfontosságú ellenőrzési mutatókat, és dolgozzon ki megfelelő vészhelyzeti intézkedéseket. Az ortofoszforsavas vasútvonal a jelenlegi lítium-vas-foszfát előállításának fő áramlata. Eljárásai közé tartozik az adagolás, a golyós őrlés, a szinterezés, a zúzás, a csomagolás stb. A golyós őrlési folyamatot kulcsfontosságú folyamatként kell kezelni, mert ha a golyós őrlés utáni elsődleges szemcseméret konzisztenciája nem megfelelően szabályozott, akkor a részecske konzisztenciája a késztermék mérete befolyásolja, ami befolyásolja az anyagok tételes konzisztenciáját.

(3) Az SPC használata.

Végezzen SPC valós idejű nyomon követést a kulcsfontosságú folyamatok jellemző paramétereiről, elemezze az abnormális pontokat, azonosítsa az instabilitás okait, tegyen hatékony korrekciós és megelőző intézkedéseket, és elkerülje a hibás termékek ügyfélhez jutását.

4. Egyéb kedvezőtlen helyzetek

Zagy készítésekor a pozitív elektróda anyagát egyenletesen elkeverik oldószerekkel, ragasztókkal és vezető anyagokkal meghatározott arányban a zagytartályban, majd a csővezetéken keresztül kiürítik. A kimeneten egy szűrőernyő van felszerelve, amely felfogja a pozitív elektróda anyagában lévő nagy részecskéket és idegen tárgyakat, és biztosítja a bevonat minőségét. Ha a pozitív elektróda anyaga nagy részecskéket tartalmaz, az a szűrőernyő eltömődését okozza. Ha a nagy részecskék összetétele továbbra is maga a pozitív elektróda anyaga, az csak a termelés hatékonyságát befolyásolja, és nem befolyásolja az akkumulátor teljesítményét, és az ilyen veszteségek csökkenthetők. De ha ezeknek a nagy részecskéknek az összetétele bizonytalan, és egyéb fém idegen tárgyakról van szó, akkor a már elkészített zagyot teljesen selejtezik, ami hatalmas veszteségeket okoz.

Ennek a rendellenességnek az anyagbeszállítón belüli belső minőségirányítási problémáinak kell lennie. A legtöbb pozitív elektródaanyagot átvilágítási folyamatok során állítják elő, valamint azt, hogy a képernyő sérült-e, ellenőrzik-e és időben cserélik-e. Ha a képernyő megsérül, nincs szivárgásgátló intézkedés, és hogy a gyári ellenőrzés során észleltek-e nagy részecskéket, még javítani kell.